Lalique

Alcune “chicche” su tutte sono infine la lavorazione a rilievo (tipo Lalique) e le “fresature miniate“, che hanno pochi imitatori a livello mondiale, realizzate da un maestro artigiano forte dei suoi oltre quarant’anni di dedita applicazione a questa attività che nella fattispecie si traduce in arte: è un misto di pittura e di bassorilievi realizzati su una superficie dura e brillante (e non cancellabile in caso di errore….).

Le ultime fasi di preparazione del nostro prodotto-tipo sono la lucidatura (per far tornare a brillare il nostro oggetto) ottenuta con l’impiego congiunto dell’acido solforico e dell’acido fluoridrico, l’assemblaggio ovvero l’incollaggio nel caso in cui il prodotto sia formato da vari componenti, e la marcatura a sabbia per evitarne la contraffazione. Imballo, spedizione e via! … resta solo da incassare il corrispettivo: cosa non sempre così semplice come produrre il cristallo …!

L’ABC di come nasce il Cristallo in Nuova Cev

Potrebbe intitolarsi anche: “dalla polvere al cristallo” poiché tutto nasce dalle varie materie prime che ci vengono conferite sotto forma di granellini, o polvere, appunto. La ricetta è questa: si prende una fabbrica che ha dei forni fusori la cui temperatura può raggiungere i 1400° centigradi, e dentro i forni si mette una miscela (a dosaggio segreto) di: silice, ossido di piombo, carbonato di sodio, carbonato di potassio, nitrato di potassio, borace pentaidrato, antimonio triossido e vari altri componenti (segreti anch’essi).

Dopo qualche ora e qualche sudata degli addetti alla fondita, il cristallo trasparente è pronto per essere lavorato; se lo volete invece di un bel colore blu, va aggiunto ossido di cobalto, se lo preferite verde dovete aggiungere bicromato di potassio, mentre invece se lo desiderate di un bel rosso rubino, non avete che da gettarci dentro l’oro di famiglia… !

La ricetta Nuovacev

Le tecniche di produzione

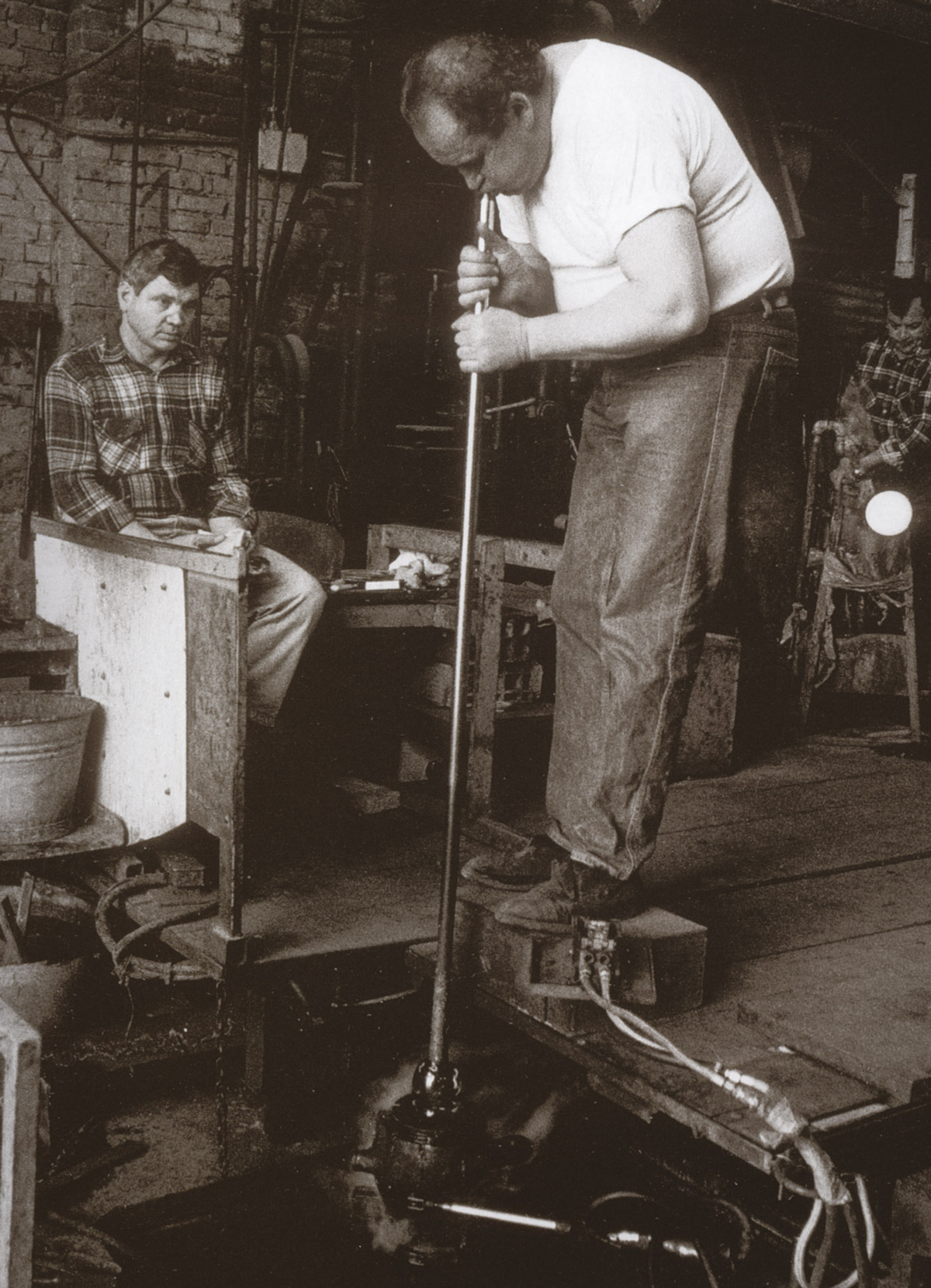

Fatto questo, va lasciato riposare l’impasto per varie ore, dopo di che arrivano i vetrai che con le canne da levata (in acciaio) lo estraggono a poco a poco alla temperatura media di 1200° centigradi che lo mantiene ad uno stato semi-liquido, per poi lavorarlo con le varie tecniche di produzione che sono le seguenti:

A) a pressa e/o iniezione: il cristallo viene colato in uno stampo dove un punzone scende per andare a comprimerlo contro le pareti dello stesso (per intenderci come con la sabbia e “le formine” al mare)

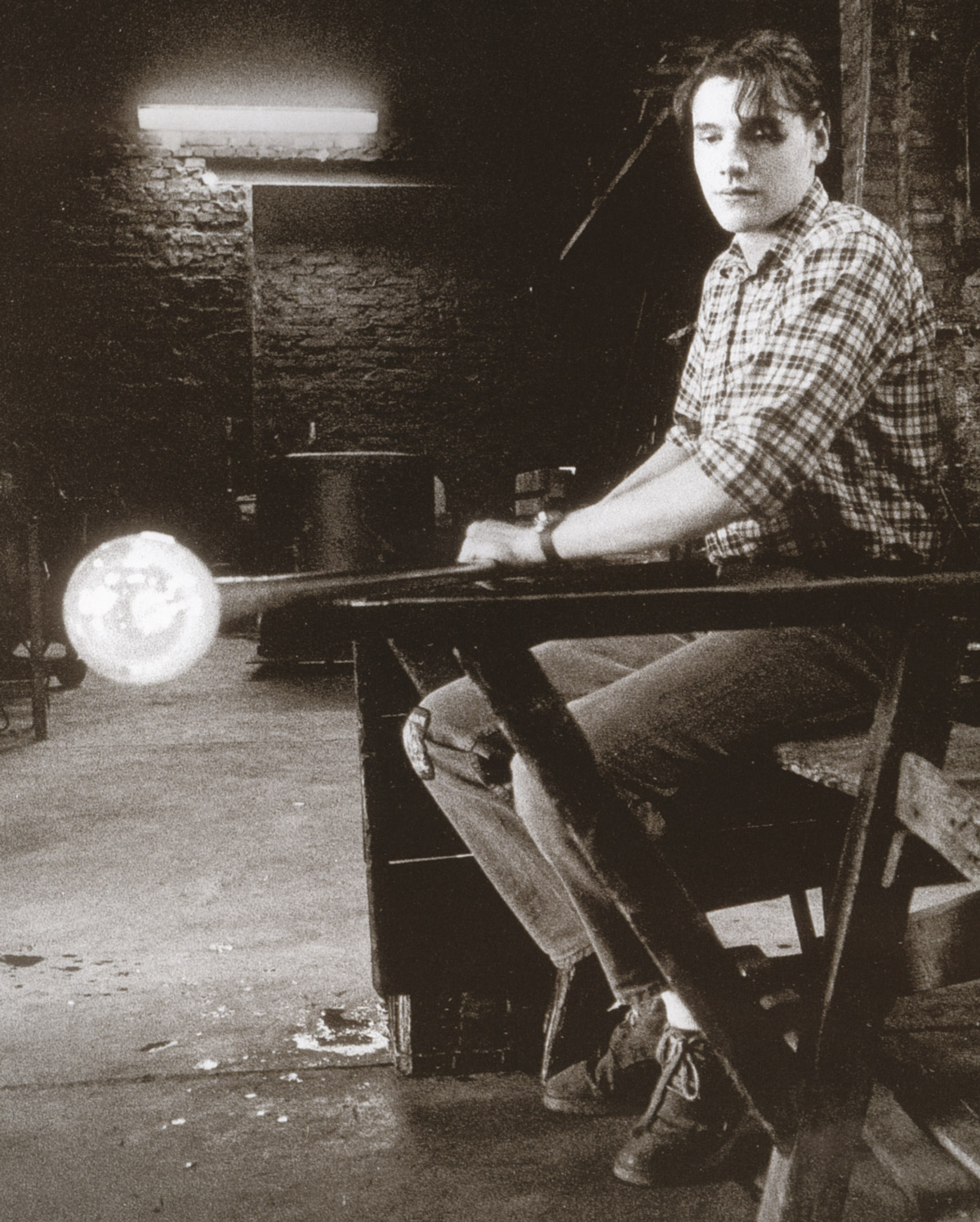

B) soffiato: stesso procedimento di prima se non che la forza che viene usata per farlo andare ad aderire alle pareti dello stampo è quella di compressione dell’aria dei polmoni del “soffiatore”

C) a mano libera: in questo caso il maestro vetraio crea l’oggetto avvalendosi unicamente di forbici, uncini, compassi ed altri piccoli utensili che spesso si inventa da solo.

Chiaramente le produzioni di tipo A e B originano prodotti la cui forma è determinata dallo stampo, anche se poi lo spessore, il peso, la spartizione del vetro, cambia a seconda della mano del vetraio che lo realizza, mentre quelle di tipo C sono ancor più caratterizzate dall’esser simili ma non uguali: guai, anzi, se fosse così.

Una variante di grande prestigio, attuabile nelle lavorazioni B e C è il cosiddetto “incamiciato“, o per dirlo alla francese “verre double“, il cui procedimento, oltre che gelosamente custodito dagli addetti ai lavori, è assai complesso; per brevità, l’unica cosa che si può dire è che va considerato un doppio lavoro in quanto consiste nell’accoppiamento a caldo di due cristalli di tonalità di colore diverso.

Simili ma mai identici

I Maestri vetrai sono organizzati in gruppi di persone (in gergo vetrario = “piazze”), all’interno del quale ognuno ha il proprio ruolo, e dove il capo-piazza coordina tutti gli altri, e tutti insieme lavorano per produrre il medesimo articolo.

La lavorazione a freddo

Una volta prodotto il pezzo a caldo, lo stesso viene messo sopra un nastro trasportatore dentro un tunnel preriscaldato (detto = “tempera“) nel cui primo stadio la temperatura raggiunge i 600° gradi circa per poi decrescere gradualmente fino a temperatura ambiente nell’arco di 4 ore circa.

All’uscita dalla tempera vi è la prima severa selezione di qualità; da notare che in una vetreria comune, il percorso del vetro termina qui e finisce dentro la scatola (più o meno….) mentre nel caso nostro è a metà del proprio ciclo produttivo perché deve subire tutte le trasformazioni della cosiddetta lavorazione a freddo (moleria, lucidatura, sabbiatura, incollaggio ecc.ecc.).

In questa seconda fase intervengono i molatori che dapprima segano, nastrano, forano, levigano il pezzo (rifinitura) e poi lo avviano alla incisione vera e propria laddove maestri incisori, con l’ausilio di mole diamantate realizzano decorazioni e sfaccettature che mettono in risalto le maggiori qualità del cristallo ovverosia la lucentezza e la duttilità. Questo perché rispetto al vetro, nel cristallo vi è l’ossido di piombo che conferisce una rifrazione della luce che si avvicina alle proprietà ottiche del diamante ed una malleabilità del manufatto che ne permette l’incisione (cosa che non può essere invece praticata sul vetro).